В шесть раз эффективнее – в СПбПУ разработали и применили систему автоматического поиска дефектов ткани

Специалисты Центра НТИ Санкт-Петербургского политехнического университета Петра Великого, Национального исследовательского университета «Высшая школа экономики», Ивановского государственного политехнического университета и ООО «ВизиумТекс» при поддержке Фонда содействия инновациям разработали прототип программно-аппаратного комплекса (ПАК) для автоматизированного обнаружения дефектов тканей. Комплекс запущен в опытную эксплуатацию на производственной линии Тейковского хлопчатобумажного комбината (Ивановская область).

ПАК применяется на сушильно-ширильной машине, где определяет дефекты суровых тканей полотняного переплетения. Выбор участка для тестирования системы обусловлен тем, что после стадий очистки и отбелки ткани выявление дефектов перед процессами дальнейшего крашения и печати является принципиально важным для производства.

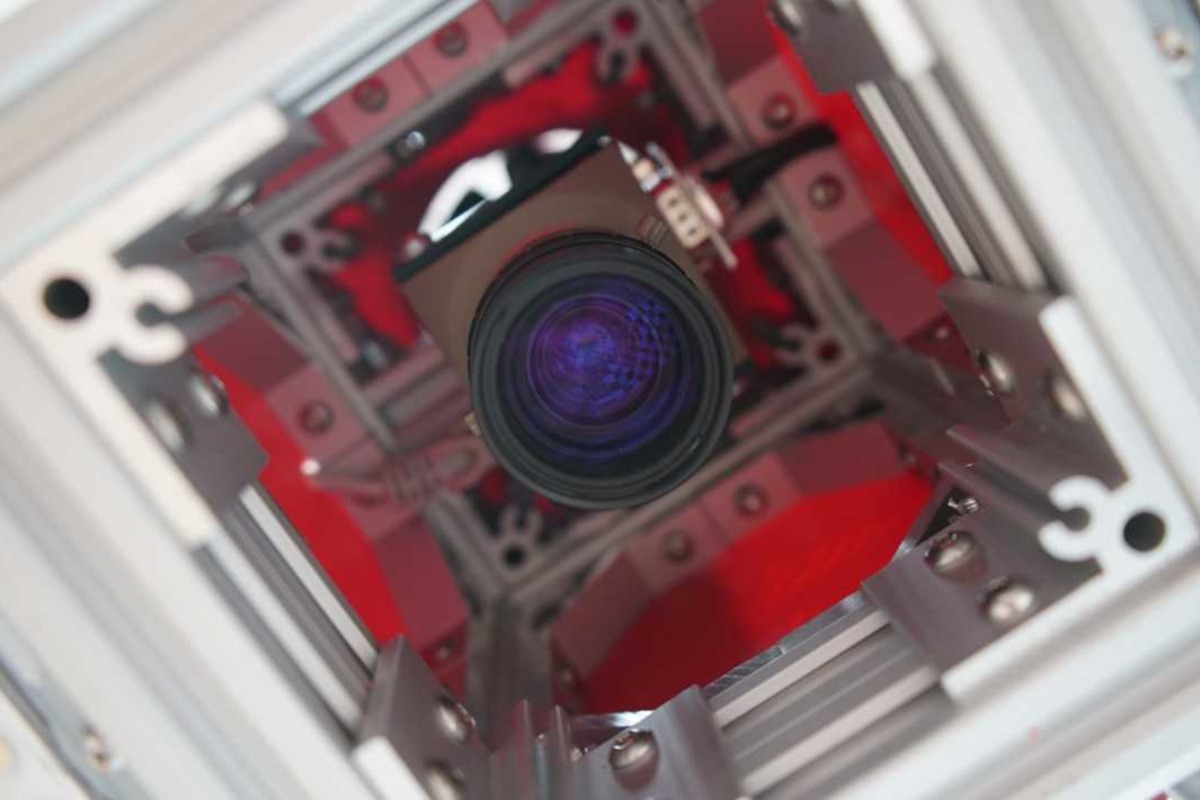

Программно-аппаратный комплекс состоит из модулей захвата изображения (цифровых камер и объективов, осветительных устройств)/ модуля обработки и хранения изображений и модуля синхронизации и управления. Ключевую роль в программном модуле обработки изображений играют нейросетевые алгоритмы обнаружения, локализации и классификации дефектов. В реализации ПО используется глубокая свёрточная нейронная сеть для семантической сегментации изображений. Для машинного обучения нейросетей была подготовлена база данных дефектов материалов полотняного переплетения после первичной отделки, которая включает в себя более 150 000 образцов тканей, предоставленных текстильными предприятиями Ивановской области.

Разработанная система обнаруживает, классифицирует дефекты и формирует выходной сигнал с информацией о них. Таким образом, оператор на производстве может быстро отреагировать на выявленный дефект, определить причину и место его возникновения и передать сведения на ответственный за этот дефект производственный участок.

«При тестировании программно-аппаратного комплекса на образце ткани длиной 700 метров система обнаружила 1363 дефекта 17 видов, наиболее характерных для полотен, прошедших операции отбеливания. Для определения уровня точности выявления дефектов данный образец ткани затем отправили на ручную разбраковку в отдел контроля качества предприятия, где было выявлено 217 дефектов. Таким образом, общее число выявленных дефектов с использованием ПАК в 6,28 раза больше, поскольку система с высокой точностью обнаруживает даже мелкие дефекты, невидимые глазу при достаточно большой скорости перемотки материала — до 60 метров в минуту. В дальнейшем возможно также увеличение скорости выявления дефектов», — рассказал об особенностях разработанного комплекса ведущий инженер лаборатории «Промышленные системы потоковой обработки данных» Центра НТИ СПбПУ Алексей Бойков.

Еще одним очевидным преимуществом разработанного комплекса является то, что он легко интегрируется в уже существующее оборудование текстильных предприятий, не требуя полной перестройки производственных линий. Это делает его применение экономически привлекательным для производств самых различных уровней технической оснащенности.

«Мы добились хороших результатов по автоматизации контроля качества, кратно превышающих сложившиеся актуальные показатели по дефектовке ткани на отечественных текстильных фабриках, как по эффективности обнаружения браков, их классификации и определения местоположения, так и производительности и оперативности — скорости движения ткани при разбраковке, принятия управленческих решений в реалтайме. Все это позволяет текстильным комбинатам минимизировать ручной труд и исключить ошибки, связанные с человеческим фактором, а также оптимизировать функционирование оборудования на всех переделах и обоснованно вести претензионную работу с поставщиками исходного сырья. Кроме того, здесь открываются большие возможности по повышению эффективности за счет правильной внутрипроизводственной логистики, то есть выбора адекватного трека последующей обработки ткани с целью маскировки выявленных дефектов или вовсе принятия решения о нецелесообразности окрашивания дефектного фрагмента ткани и экономии на красителях», — прокомментировал разработку Александр Лодышкин, доцент кафедры менеджмента инноваций и руководитель партнерских программ Открытого центра предпринимательства и инноваций НИУ ВШЭ, генеральный директор ООО «ВизиумТекс».

Также в перспективе ПАК позволяет в автоматическом режиме находить дефекты не только на тканях, но и на других материалах, включая древесину, металл, стекло и др.

«По мере развития проекта интерес текстильных предприятий Ивановской области к разработке стал возрастать. У нас уже есть несколько заявок от производственников. Совместными усилиями мы нащупываем, какие из возможностей системы являются наиболее целесообразными для разворачивания на производстве», — добавил Алексей Бойков.

«Вопрос автоматизации разбраковки ткани для нас и отрасли в целом стоит крайне остро. Сейчас мы заложили в свою инвестиционную программу закупку подобного оборудования, ищем варианты. Заявленное коллегами решение по распознаванию брака привлекает хорошими результатами тестирования по определению дефектов по сравнению с ручной разбраковкой, а также тем, что установка встраивается в существующую мерильно-браковочную машину или производственную линию и для монтажа не требуется много времени», — отметил генеральный директор «Ивановского меланжевого комбината» Виктор Торопов.

Проект реализуется при финансовой поддержке Фонда содействия развитию малых форм предприятий в научно-технической сфере (ФСИ).

Материал подготовлен Центром НТИ СПбПУ